గాజు ప్రాసెసింగ్ పరిశ్రమలో, ప్రతి కస్టమ్ గాజు ముక్క ప్రత్యేకమైనది.

కస్టమర్లు ఖచ్చితమైన మరియు సహేతుకమైన కొటేషన్లను పొందేలా చూసుకోవడానికి, సైదా గ్లాస్ ఉత్పత్తి యొక్క ప్రతి వివరాలను అర్థం చేసుకోవడానికి క్లయింట్లతో సమగ్రమైన కమ్యూనికేషన్కు ప్రాధాన్యత ఇస్తుంది.

1. ఉత్పత్తి కొలతలు మరియు గాజు మందం

కారణం: గాజు ధర, ప్రాసెసింగ్ కష్టం మరియు రవాణా పద్ధతి దాని పరిమాణం మరియు మందం ద్వారా నేరుగా ప్రభావితమవుతాయి.పెద్ద లేదా మందమైన గాజును ప్రాసెస్ చేయడం చాలా కష్టం, ఎక్కువ విచ్ఛిన్న రేటును కలిగి ఉంటుంది మరియు విభిన్న కటింగ్, అంచులు మరియు ప్యాకేజింగ్ పద్ధతులు అవసరం.

ఉదాహరణ: 100×100 mm, 2mm మందం గల గాజు మరియు 1000×500 mm, 10mm మందం గల గాజు పూర్తిగా భిన్నమైన కటింగ్ ఇబ్బందులు మరియు ఖర్చులను కలిగి ఉంటాయి.

2. అప్లికేషన్/ఉపయోగం

కారణం: అప్లికేషన్ వేడి నిరోధకత, స్క్రాచ్ నిరోధకత, పేలుడు నిరోధకత మరియు ప్రతిబింబ నిరోధక వంటి గాజు పనితీరు అవసరాలను నిర్ణయిస్తుంది. వేర్వేరు అనువర్తనాలకు వేర్వేరు పదార్థాలు లేదా ప్రత్యేక చికిత్సలు అవసరం.

ఉదాహరణ: లైటింగ్ గ్లాస్కు మంచి కాంతి ప్రసారం అవసరం, అయితే పారిశ్రామిక రక్షణ గాజుకు టెంపరింగ్ లేదా పేలుడు నిరోధక చికిత్స అవసరం కావచ్చు.

3. ఎడ్జ్ గ్రైండింగ్ రకం

కారణం: అంచుల చికిత్స భద్రత, అనుభూతి మరియు సౌందర్యాన్ని ప్రభావితం చేస్తుంది. వేర్వేరు అంచుల గ్రైండింగ్ పద్ధతులు (స్ట్రెయిట్ ఎడ్జ్, చాంఫెర్డ్ ఎడ్జ్, గుండ్రని అంచు వంటివి) వేర్వేరు ప్రాసెసింగ్ ఖర్చులను కలిగి ఉంటాయి.

ఉదాహరణ: గుండ్రని అంచు గ్రైండింగ్ అనేది స్ట్రెయిట్ ఎడ్జ్ గ్రైండింగ్ కంటే ఎక్కువ సమయం తీసుకుంటుంది మరియు ఖరీదైనది, కానీ ఇది సురక్షితమైన అనుభూతిని అందిస్తుంది.

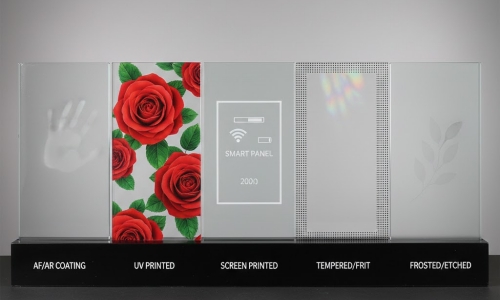

4. ఉపరితల చికిత్స (కోటింగ్లు, ప్రింటింగ్ మొదలైనవి)

కారణం: ఉపరితల చికిత్స పనితీరు మరియు రూపాన్ని ప్రభావితం చేస్తుంది, ఉదాహరణకు:

- వేలిముద్ర నిరోధక/ప్రతిబింబ నిరోధక పూతలు

- UV ప్రింటింగ్ లేదా స్క్రీన్ ప్రింటింగ్ నమూనాలు

- పూత లేదా టెంపరింగ్ తర్వాత అలంకార ప్రభావాలు

వివిధ చికిత్సలు ప్రక్రియ మరియు ఖర్చుపై గణనీయమైన ప్రభావాన్ని చూపుతాయి.

5. ప్యాకేజింగ్ అవసరాలు

కారణం: గాజు పెళుసుగా ఉంటుంది మరియు ప్యాకేజింగ్ పద్ధతి రవాణా భద్రత మరియు ఖర్చును నిర్ణయిస్తుంది. ప్రత్యేక కస్టమర్ అవసరాలు (షాక్ప్రూఫ్, తేమ-నిరోధకత, సింగిల్-పీస్ ప్యాకేజింగ్ వంటివి) కూడా కొటేషన్ను ప్రభావితం చేస్తాయి.

6. పరిమాణం లేదా వార్షిక వినియోగం

కారణం: పరిమాణం ఉత్పత్తి షెడ్యూలింగ్, మెటీరియల్ సేకరణ మరియు ఖర్చును నేరుగా ప్రభావితం చేస్తుంది. పెద్ద ఆర్డర్లు ఆటోమేటెడ్ ఉత్పత్తి లైన్లను ఉపయోగించుకోవచ్చు, అయితే సింగిల్ ముక్కలు లేదా చిన్న బ్యాచ్లకు మాన్యువల్ ప్రాసెసింగ్ అవసరం కావచ్చు, ఫలితంగా గణనీయమైన ఖర్చు తేడాలు ఉంటాయి.

7. అవసరమైన డెలివరీ సమయం

కారణం: అత్యవసర ఆర్డర్లకు ఓవర్టైమ్ లేదా వేగవంతమైన ఉత్పత్తి అవసరం కావచ్చు, దీని వలన ఖర్చులు పెరుగుతాయి. సహేతుకమైన డెలివరీ సమయం ఆప్టిమైజ్డ్ ప్రొడక్షన్ షెడ్యూలింగ్ మరియు లాజిస్టిక్స్ ఏర్పాట్లను అనుమతిస్తుంది, కొటేషన్ను తగ్గిస్తుంది.

8. డ్రిల్లింగ్ లేదా ప్రత్యేక రంధ్రాల అవసరాలు

కారణం: డ్రిల్లింగ్ లేదా హోల్ ప్రాసెసింగ్ విచ్ఛిన్నమయ్యే ప్రమాదాన్ని పెంచుతుంది మరియు వివిధ రంధ్ర వ్యాసాలు, ఆకారాలు లేదా స్థాన ఖచ్చితత్వ అవసరాలు ప్రాసెసింగ్ సాంకేతికత మరియు ఖర్చును ప్రభావితం చేస్తాయి.

9. డ్రాయింగ్లు లేదా ఫోటోలు

కారణం: డ్రాయింగ్లు లేదా ఫోటోలు కొలతలు, సహనాలు, రంధ్ర స్థానాలు, అంచు ఆకారాలు, ముద్రణ నమూనాలు మొదలైన వాటిని స్పష్టంగా నిర్వచించగలవు, కమ్యూనికేషన్ లోపాలను నివారిస్తాయి. సంక్లిష్టమైన లేదా అనుకూలీకరించిన ఉత్పత్తులకు, డ్రాయింగ్లు కోట్ మరియు ఉత్పత్తికి ఆధారం.

కస్టమర్ తాత్కాలికంగా అన్ని సమాచారాన్ని అందించలేకపోతే, మా ప్రొఫెషనల్ బృందం స్పెసిఫికేషన్లను నిర్ణయించడంలో సహాయపడుతుంది లేదా అందుబాటులో ఉన్న సమాచారం ఆధారంగా ఉత్తమ పరిష్కారాన్ని సిఫార్సు చేస్తుంది.

ఈ ప్రక్రియ ద్వారా, సైదా గ్లాస్ ప్రతి కోట్ ఖచ్చితమైనది మరియు పారదర్శకంగా ఉండేలా చూసుకోవడమే కాకుండా ఉత్పత్తి నాణ్యత మరియు కస్టమర్ సంతృప్తికి హామీ ఇస్తుంది. వివరాలు నాణ్యతను నిర్ణయిస్తాయని మరియు కమ్యూనికేషన్ నమ్మకాన్ని పెంచుతుందని మేము విశ్వసిస్తున్నాము.

Do you want to customize glass for your products? Please contact us at sales@saideglass.com

పోస్ట్ సమయం: డిసెంబర్-30-2025