కరిగిన గాజు కరిగిన లోహం యొక్క ఉపరితలంపై తేలియాడి మెరుగుపెట్టిన ఆకారాన్ని పొందడం ద్వారా ఫ్లోట్ గ్లాస్ అని పేరు పెట్టారు. రక్షిత వాయువుతో నిండిన టిన్ బాత్లో కరిగిన గాజు మెటల్ టిన్ ఉపరితలంపై తేలుతుంది (N2+ హెచ్2) కరిగిన నిల్వ నుండి. పైన, ఫ్లాట్ గ్లాస్ (ప్లేట్-ఆకారపు సిలికేట్ గ్లాస్) ను చదును చేయడం మరియు పాలిష్ చేయడం ద్వారా ఏకరీతి మందం, ఫ్లాట్ మరియు పాలిష్ చేసిన గాజు జోన్ను ఏర్పరుస్తుంది.

ఫ్లోట్ గ్లాస్ ఉత్పత్తి ప్రక్రియ

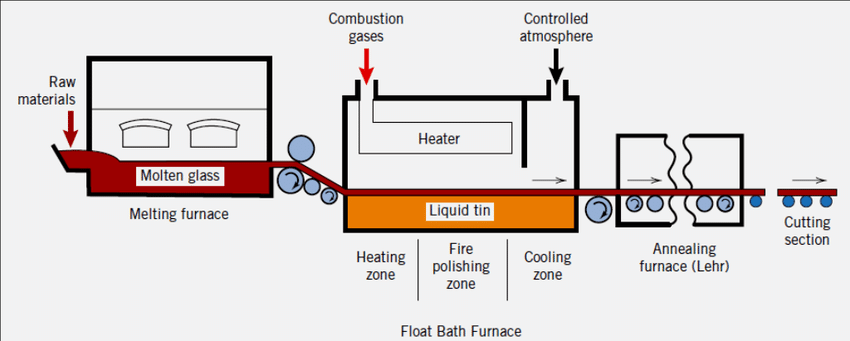

ఫార్ములా ప్రకారం వివిధ అర్హత కలిగిన ముడి పదార్థాల నుండి తయారు చేయబడిన బ్యాచ్ మెటీరియల్ను కరిగించి, స్పష్టం చేసి, దాదాపు 1150-1100°C కరిగిన గాజుకు చల్లబరుస్తారు మరియు టిన్ను టిన్ బాత్ మరియు లాండర్కు అనుసంధానించబడిన ఫ్లో ఛానల్ ద్వారా కరిగిన గాజులోకి నిరంతరం పోస్తారు. ట్యాంక్లో మరియు సాపేక్షంగా దట్టమైన టిన్ ద్రవ ఉపరితలంపై తేలుతూ, దాని స్వంత గురుత్వాకర్షణ, ఉపరితల ఉద్రిక్తత, అంచు పుల్లర్ యొక్క లాగడం శక్తి మరియు పరివర్తన రోలర్ టేబుల్ యొక్క మిశ్రమ చర్య కింద, గాజు ద్రవం టిన్ ద్రవ ఉపరితలంపై వ్యాప్తి చెందుతుంది, చదును చేయబడుతుంది మరియు సన్నబడుతుంది (ఇది ఫ్లాట్ ఎగువ మరియు దిగువ ఉపరితలాలతో కూడిన గాజు రిబ్బన్గా ఏర్పడుతుంది. ఇది టిన్ ట్యాంక్ యొక్క తోక వద్ద ఉన్న ట్రాన్సిషన్ రోలర్ టేబుల్ మరియు దానితో అనుసంధానించబడిన ఎనియలింగ్ పిట్ డ్రైవింగ్ రోలర్ ద్వారా డ్రా చేయబడుతుంది మరియు ఓవర్ఫ్లో రోలర్ టేబుల్కు దారి తీస్తుంది, ఎనియలింగ్ పిట్లోకి తీసుకువెళుతుంది మరియు తరువాత ఎనియలింగ్ చేయబడుతుంది. కత్తిరించిన తర్వాత, ఫ్లోట్ గ్లాస్ ఉత్పత్తి పొందబడుతుంది.

ఫ్లోట్ గ్లాస్ టెక్నిక్ యొక్క లాభాలు మరియు నష్టాలు

ఇతర ఫార్మింగ్ పద్ధతులతో పోలిస్తే, ఫ్లోట్ పద్ధతి యొక్క ప్రయోజనాలు:

1. ఉత్పత్తి నాణ్యత బాగుంది, ఉదాహరణకు ఉపరితలాలు చదునుగా, ఒకదానికొకటి సమాంతరంగా మరియు అధిక ప్రసారం వంటివి.

2. అవుట్పుట్ ఎక్కువగా ఉంటుంది. ఇది ప్రధానంగా గ్లాస్ మెల్టింగ్ సెల్లార్ యొక్క ద్రవీభవన పరిమాణం మరియు గ్లాస్ రిబ్బన్ ఏర్పడే డ్రాయింగ్ వేగంపై ఆధారపడి ఉంటుంది మరియు ప్లేట్ వెడల్పును పెంచడం సులభం.

3. దీనికి అనేక రకాలు ఉన్నాయి. ఈ ప్రక్రియ వివిధ ప్రయోజనాల కోసం 0.55 నుండి 25 మిమీ వరకు మందాన్ని ఉత్పత్తి చేయగలదు: అదే సమయంలో, ఫ్లోట్ ప్రక్రియ ద్వారా విభిన్న స్వీయ-రంగు మరియు ఆన్లైన్ పూతలను కూడా తయారు చేయవచ్చు.

4. పూర్తి-లైన్ యాంత్రీకరణ, ఆటోమేషన్ మరియు అధిక కార్మిక ఉత్పాదకతను శాస్త్రీయంగా నిర్వహించడం మరియు గ్రహించడం సులభం.

5. దీర్ఘకాల నిరంతర ఆపరేషన్ కాలం స్థిరమైన ఉత్పత్తికి అనుకూలంగా ఉంటుంది.

ఫ్లోట్ ప్రక్రియ యొక్క ప్రధాన ప్రతికూలత ఏమిటంటే మూలధన పెట్టుబడి మరియు నేల స్థలం సాపేక్షంగా పెద్దవి. ఒకే సమయంలో ఒక మందం కలిగిన ఉత్పత్తిని మాత్రమే ఉత్పత్తి చేయవచ్చు. ఒక ప్రమాదంలో మొత్తం లైన్ ఉత్పత్తి ఆగిపోయే అవకాశం ఉంది, ఎందుకంటే సిబ్బంది మరియు పరికరాలు, పరికరాలు మరియు సామగ్రి యొక్క మొత్తం లైన్ మంచి స్థితిలో ఉందని నిర్ధారించుకోవడానికి కఠినమైన శాస్త్రీయ నిర్వహణ వ్యవస్థ అవసరం.

సైదా గ్లాస్మా కస్టమర్ యొక్క అధిక డిమాండ్ను తీర్చడానికి నమ్మకమైన ఏజెంట్ నుండి ఎలక్ట్రికల్ లెవల్ ఫ్లోట్ గ్లాస్ క్లాస్ కొనుగోలు చేయండిటెంపర్డ్ గ్లాస్,కవర్ గ్లాస్టచ్ స్క్రీన్ కోసం,రక్షణ గాజువివిధ ప్రాంతాలలో ప్రదర్శన కోసం.

పోస్ట్ సమయం: ఆగస్టు-06-2020