플로트 유리는 녹은 유리가 녹은 금속 표면에 떠서 매끄러운 모양을 얻는다는 점에서 이름이 유래되었습니다. 녹은 유리는 보호 가스(N₂)로 채워진 주석 욕조에서 금속 주석 표면에 떠 있습니다.2+ H2용융 저장소에서 꺼낸 유리입니다. 위쪽은 평탄화 및 연마 과정을 거쳐 균일한 두께와 평평하고 매끄러운 유리층을 형성하는 판형 규산염 유리입니다.

플로트 유리의 생산 공정

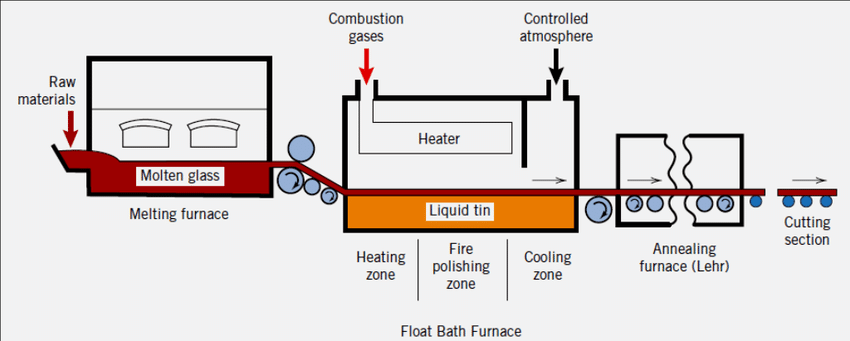

배합 비율에 따라 다양한 적합한 원료로 제조된 배치 재료를 용융, 정제 및 냉각하여 약 1150~1100°C의 용융 유리로 만든 후, 주석조와 연결된 유로를 통해 용융 유리에 주석을 연속적으로 주입합니다. 탱크 내 주석조에 깊숙이 주입된 유리는 상대적으로 밀도가 높은 주석 용액 표면에 떠 있게 되며, 자체 중력, 표면 장력, 에지 풀러 및 이송 롤러 테이블의 인장력의 복합적인 작용으로 주석 용액 표면에 퍼지고 평평해지며 얇아집니다. (이는 상하면이 평평한 유리 리본 형태로 형성됩니다.) 이 유리 리본은 주석조 후미의 이송 롤러 테이블과 연결된 소둔로 구동 롤러에 의해 당겨져 오버플로우 롤러 테이블로 이송된 후 소둔로 들어가 소둔됩니다. 절단 후, 플로트 유리 제품이 얻어집니다.

플로트 유리 제조 기술의 장단점

다른 성형 방법과 비교했을 때, 부유 성형 방법의 장점은 다음과 같습니다:

1. 제품 품질이 우수하며, 표면이 평평하고 서로 평행하며 투과율이 높습니다.

2. 생산량이 높습니다. 이는 주로 유리 용해로의 용융량과 유리 리본 성형기의 인발 속도에 따라 달라지며, 판 폭을 늘리기가 더 쉽습니다.

3. 다양한 종류가 있습니다. 이 공정을 통해 다양한 용도에 맞춰 0.55mm에서 25mm까지 두께를 생산할 수 있으며, 동시에 플로트 공정을 통해 다양한 자체 색상 및 온라인 코팅도 가능합니다.

4. 과학적인 관리를 통해 전 라인 기계화, 자동화 및 높은 노동 생산성을 손쉽게 실현할 수 있습니다.

5. 장기간 연속 운전은 안정적인 생산에 도움이 됩니다.

플로트 공정의 주요 단점은 초기 투자 비용과 설치 공간이 상대적으로 크다는 점입니다. 또한 한 번에 한 가지 두께의 제품만 생산할 수 있으며, 사고 발생 시 전체 생산 라인이 중단될 수 있습니다. 따라서 인력, 장비, 기기 및 자재를 포함한 전체 생산 라인이 양호한 상태를 유지하도록 엄격한 과학적 관리 시스템이 필수적입니다.

사이다 유리고객의 높은 요구를 충족하기 위해 신뢰할 수 있는 공급업체로부터 A급 전기 수평계 플로트 유리를 구매합니다.강화 유리,덮개 유리터치스크린용,보호 유리다양한 장소에 전시하기 위해.

게시 시간: 2020년 8월 6일