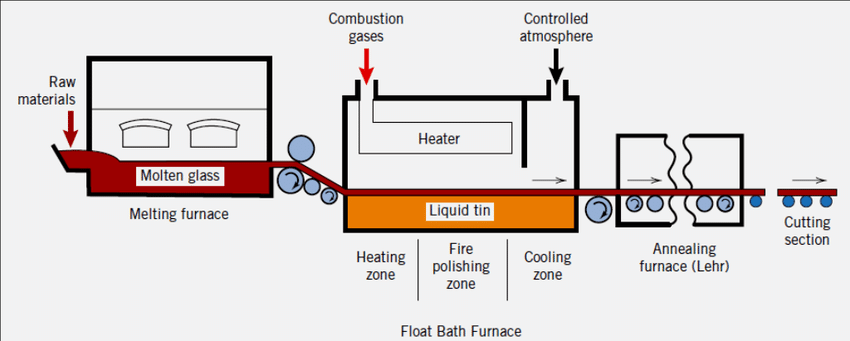

Floatglas dankt zijn naam aan het feit dat het gesmolten glas op het oppervlak van het gesmolten metaal drijft om een gepolijste vorm te verkrijgen. Het gesmolten glas drijft op het oppervlak van het metaal tin in een tinbad gevuld met beschermgas (N₂).2+ H2) uit de gesmolten opslag. Hierboven wordt vlak glas (plaatvormig silicaatglas) gevormd door het afvlakken en polijsten tot een gelijkmatige dikte, vlakke en gepolijste glaszone.

Het productieproces van vlakglas

Het mengsel, bereid uit diverse gekwalificeerde grondstoffen volgens de formule, wordt gesmolten, geklaard en afgekoeld tot een vloeibaar glas van ongeveer 1150-1100 °C. Vervolgens wordt tin continu in het gesmolten glas gegoten via een stroomkanaal dat is verbonden met het tinbad en een goot diep in het tinbad. Het tin drijft op het oppervlak van de relatief dichte tinvloeistof en wordt, onder de gecombineerde werking van zijn eigen zwaartekracht, oppervlaktespanning, de trekkracht van de randtrekker en de transportrollen, verspreid, afgevlakt en dunner gemaakt op het tinoppervlak. Hierdoor ontstaat een glaslint met een vlakke boven- en onderkant. Dit glaslint wordt door de transportrollen aan het uiteinde van het tinbad en de daaraan gekoppelde aandrijfrol van de gloeioven naar de overlooprollen geleid, waarna het in de gloeioven wordt getransporteerd en vervolgens gegloeid. Na het snijden wordt het floatglasproduct verkregen.

Voordelen en nadelen van de floatglastechniek

Vergeleken met andere vormmethoden biedt de floatmethode de volgende voordelen:

1. De productkwaliteit is goed, bijvoorbeeld doordat de oppervlakken vlak en parallel aan elkaar zijn en een hoge lichtdoorlatendheid hebben.

2. De productie is hoog. Deze hangt voornamelijk af van het smeltvolume van de glasoven en de treksnelheid van de glasbandvorming, en het is gemakkelijker om de plaatbreedte te vergroten.

3. Er zijn veel varianten. Het proces kan een dikte van 0,55 tot 25 mm produceren voor diverse toepassingen. Tegelijkertijd kunnen met het floatproces ook verschillende zelfkleurende en online coatings worden aangebracht.

4. Het is eenvoudig om op wetenschappelijke wijze volledige mechanisatie, automatisering en een hoge arbeidsproductiviteit te beheren en te realiseren.

5. Een lange periode van ononderbroken bedrijf bevordert een stabiele productie.

Het grootste nadeel van het floatproces is de relatief grote investering en de benodigde vloeroppervlakte. Er kan slechts één productdikte tegelijk worden geproduceerd. Een ongeluk kan de gehele productielijn stilleggen, omdat een strikt wetenschappelijk beheersysteem vereist is om te garanderen dat alle medewerkers, apparatuur, machines en materialen in goede staat verkeren.

Saida GlassKoop elektrisch vlakglas van klasse A bij een betrouwbare leverancier om te voldoen aan de hoge vraag van onze klanten.gehard glas,dekglasvoor touchscreen,beschermend glasvoor weergave in diverse ruimtes.

Geplaatst op: 6 augustus 2020